Auf den ersten Blick scheinen sowohl das selbstklebende Korkband als auch die Gummi-Kork-Beschichtung ähnlich zu sein – beide haben die charakteristische Struktur von natürlichem Kork, sind elastisch und werden oft als „technische Materialien“ bezeichnet. Kein Wunder also, dass viele Menschen sie fälschlicherweise für austauschbar halten. Tatsächlich gibt es jedoch wesentliche Unterschiede, die ihre Eigenschaften und Einsatzbereiche bestimmen.

Ziel dieses Artikels ist es, genau zu erklären, warum selbstklebendes Korkband die Gummi-Kork-Beschichtung nicht ersetzen kann, und zu zeigen, wie man das richtige Material für den jeweiligen Anwendungsfall auswählt.

Inhaltsverzeichnis

1. Einleitung

2. Warum sorgt das Thema oft für Verwirrung?

3. Warum eignet sich normales Korkband nicht?

4. Welche Vorteile bietet die Gummi-Kork-Beschichtung?

5. Häufige Anwendungsfehler

6. Wie wählt man das passende Material?

7. Fazit

8. FAQ

Warum sorgt das Thema oft für Verwirrung?

Auf dem Markt gibt es zahlreiche Korkprodukte – von leichten selbstklebenden Bändern bis hin zu fortschrittlichen technischen Verbundwerkstoffen. Da in vielen Produktnamen das Wort „Kork“ vorkommt, gehen viele Anwender davon aus, dass diese Materialien ähnliche Eigenschaften haben und austauschbar sind. Genau hier liegt die Hauptursache für Missverständnisse.

Selbstklebendes Korkband besitzt eine feine Struktur aus agglomeriertem natürlichem Kork und eine Rückseite mit Acrylkleber. Es ist flexibel, leicht und einfach zu montieren – daher wird es oft als universelle „Korkbeschichtung“ betrachtet.

Die Gummi-Kork-Beschichtung hingegen ist eine ganz andere Produktkategorie – ein technischer Verbundwerkstoff aus einer Mischung von Kork und Kautschuk. Diese Kombination verleiht dem Material Elastizität, Druckfestigkeit und Abriebresistenz.

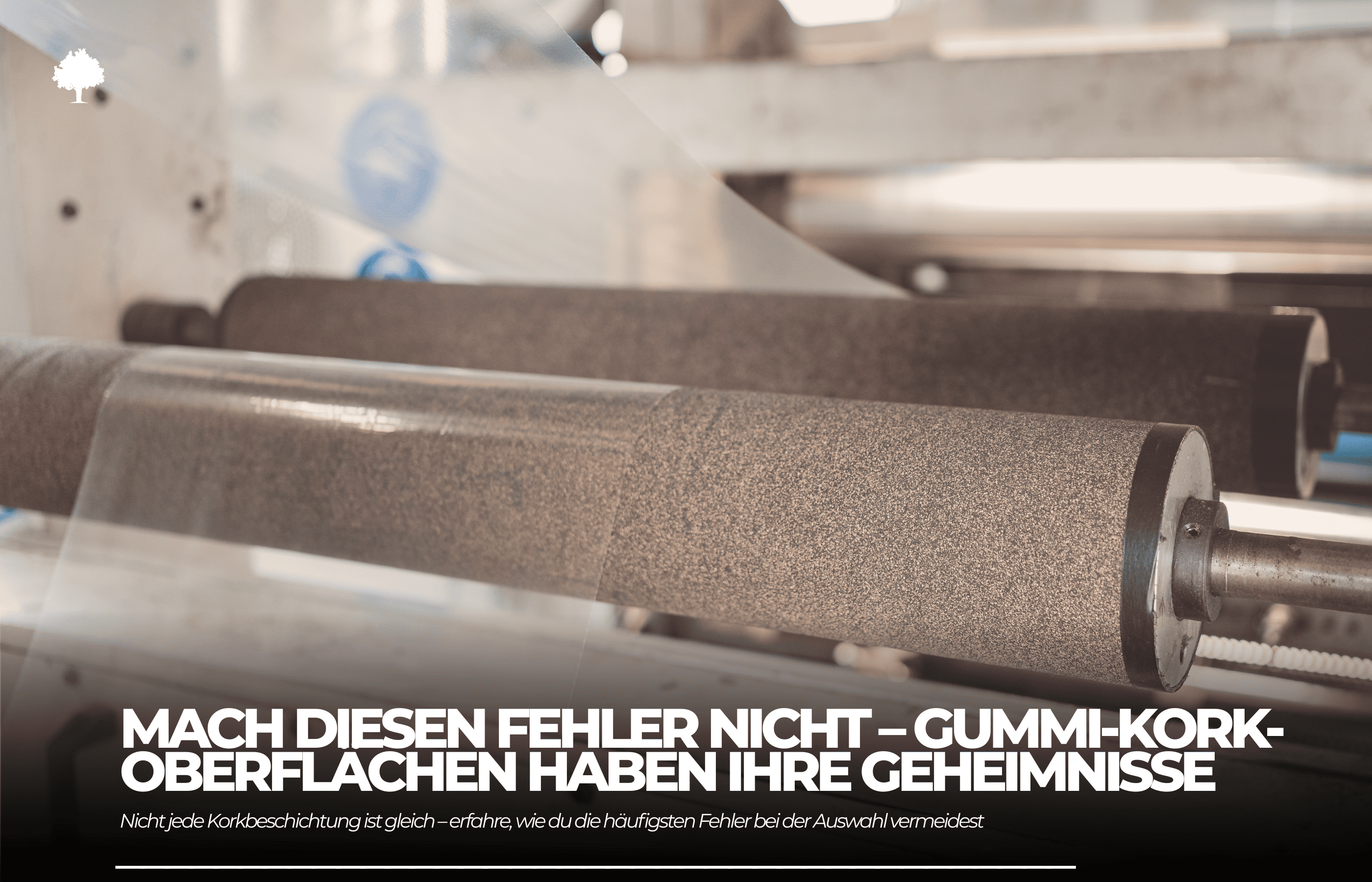

Ein Fehler tritt auf, wenn Anwender versuchen, Korkband in Bereichen einzusetzen, in denen Haftung, mechanische Belastbarkeit und Langlebigkeit erforderlich sind – also dort, wo Gummi-Kork notwendig ist, etwa bei Walzenbelägen in Druck-, Schneide- oder Laminiermaschinen. Unter solchen Bedingungen löst sich das Band schnell ab, zerbröckelt und verliert seine Eigenschaften, was zu Rutschproblemen, Überhitzung von Komponenten oder gar Maschinenschäden führen kann.

Warum eignet sich normales Korkband in diesem Fall nicht?

Der Ersatz einer Gummi-Kork-Beschichtung durch ein einfaches selbstklebendes Korkband ist einer der häufigsten Fehler bei der Wartung oder Modernisierung von Maschinen. Auch wenn beide Materialien natürlichen Kork enthalten, unterscheiden sie sich deutlich in ihren Gebrauchseigenschaften.

Fehlende Beständigkeit gegen Reibung und dynamische Belastung

In Maschinen wie Druckern, Laminatoren oder Schneideanlagen müssen Arbeitsflächen ein hohes Maß an Reibung und Haftung bieten. Die Gummi-Kork-Beschichtung gewährleistet diese auch unter hoher Belastung und im Kontakt mit Ölen oder Schmierstoffen.

Das Korkband kann das nicht leisten – seine Oberfläche ist zu glatt und zu weich, was zu Rutschvorgängen, ungleichmäßiger Materialführung und Synchronisationsproblemen bei den Walzen führt.

Sprödigkeit und geringere Haltbarkeit

Bei rotierenden Bewegungen ist das Korkband wiederholt Druck, Reibung und Mikrovibrationen ausgesetzt. Unter solchen Bedingungen beginnt reiner Kork zu zerbröckeln, und kleine Risse führen rasch zum Ablösen von Fragmenten. Das verkürzt nicht nur die Lebensdauer des Materials, sondern kann auch die Maschinenoberfläche beschädigen oder kostspielige Wartungsstillstände verursachen.

Selbst wenn Korkband anfangs den Eindruck erweckt, seine Aufgabe zu erfüllen, verliert es nach kurzer Zeit Haftung und Struktur und wird für technische Anwendungen unbrauchbar. Nur die Gummi-Kork-Beschichtung mit ihrer elastischen, widerstandsfähigen Struktur garantiert eine sichere und langlebige Funktion unter anspruchsvollen industriellen Bedingungen.

Welche Vorteile bietet die Gummi-Kork-Beschichtung?

Der Einsatz von Gummi-Kork-Beschichtung in Bereichen mit hohen mechanischen Belastungen, Reibung oder Temperaturschwankungen gewährleistet nicht nur Langlebigkeit, sondern auch Sicherheit und Stabilität des Betriebs. Dieses Material wurde speziell für technische Anwendungen entwickelt, in denen natürlicher Kork die geforderten Leistungsparameter nicht aufrechterhalten könnte.

Elastizität und Flexibilität

Durch die Kombination von Korkgranulat mit Kautschuk besitzt die Beschichtung eine außergewöhnliche Fähigkeit zur elastischen Verformung. Das bedeutet, dass sie nach jedem Druck in ihre ursprüngliche Form zurückkehrt und eine gleichmäßige Druckverteilung auf der gesamten Oberfläche beibehält. Diese Flexibilität ist entscheidend für Komponenten, die zyklisch arbeiten – etwa Antriebs-, Andruck- oder Führungswalzen.

Hohe Haftung und Vibrationsdämpfung

Die Gummischicht sorgt für einen optimalen Reibungskoeffizienten, der eine ausgezeichnete Haftung an den bearbeiteten Materialien garantiert. So verhindert die Beschichtung Rutschvorgänge in Druck-, Laminier- oder Schneidemaschinen.

Abrieb- und Chemikalienbeständigkeit

Die Gummi-Kork-Beschichtung zeichnet sich durch eine hohe Abriebfestigkeit aus, die ihre Eigenschaften über lange Zeit erhält. Das Material ist resistent gegen Öle und Fette und kann daher auch in industriellen Umgebungen eingesetzt werden, in denen andere Beschichtungen versagen würden.

Häufige Anwendungsfehler

Warum verwechseln Kunden Korkband mit Gummi-Kork?

In Handelsbezeichnungen erscheint oft nur das Wort „Kork“, ohne zu präzisieren, dass es sich um einen Verbundstoff mit Gummianteil handelt. Dies führt zu der falschen Annahme, dass „Korkband“ und „Gummi-Kork-Beschichtung“ dasselbe Produkt seien – lediglich mit unterschiedlichem Preis oder Montageart.

Ein weiterer Grund ist das fehlende technische Wissen der Anwender. Das Korkband erscheint dank seiner selbstklebenden Schicht als praktische und schnelle Lösung – einfach die Schutzfolie abziehen und aufkleben.

Folgen einer falschen Materialwahl

Der Einsatz von Korkband anstelle von Gummi-Kork-Beschichtung in technischen Maschinen kann schwerwiegende Folgen haben. Zu den häufigsten zählen:

-

Verlust der Haftung – das Band beginnt auf den Walzen zu rutschen, was Rutschvorgänge und instabilen Betrieb verursacht.

-

Zerbröckelnder Kork – reiner Kork ist nicht gegen dynamische Belastungen beständig; nach wenigen Zyklen treten Risse und Materialverluste auf.

-

Höhere Wartungskosten und Stillstände – das Nacharbeiten falsch beschichteter Walzen erfordert oft Reinigung, Schleifen und erneutes Verkleben der Oberfläche, was zusätzliche Kosten und Produktionsverzögerungen verursacht.

In der Praxis führt der Versuch, durch den Einsatz von Korkband anstelle von Gummi-Kork zu „sparen“, zum Gegenteil — zu schnellerem Verschleiß der Geräte und finanziellen Verlusten. Der Preisunterschied des Materials gleicht die späteren Servicekosten nicht aus und kann darüber hinaus die Sicherheit und die Präzision des gesamten Systems beeinträchtigen.

Wie wählt man das passende Material für die Anwendung?

Die Wahl des geeigneten Korkmaterials hängt vor allem von den Betriebsbedingungen, der Art der Belastung und dem Zweck ab, den die Beschichtung oder das Band erfüllen soll. In der Praxis bedeutet das, zu unterscheiden, ob die Anwendung technische Eigenschaften (Reibung, Elastizität, chemische Beständigkeit) erfordert oder eher ästhetische bzw. isolierende Funktionen im Vordergrund stehen.

Wann sollte man selbstklebendes Korkband wählen?

Korkband ist überall dort eine gute Lösung, wo:

-

die Belastungen gering oder statisch sind,

-

die Oberfläche nicht in Bewegung arbeitet und keinen hohen Temperaturen ausgesetzt ist,

-

eine einfache und schnelle Montage zählt,

-

Schall-, Wärme- oder Dekorationszwecke im Vordergrund stehen.

Bewährte Einsatzbereiche sind zum Beispiel:

-

Unterlagen für Möbel und Geräte,

-

Schalldämmung und Isolierung in Räumen,

-

Tafeln, Dekorationen, Modelle,

-

kleine DIY- und Montageprojekte.

Wann ist eine Gummi-Kork-Beschichtung zwingend erforderlich?

Zur Gummi-Kork-Beschichtung sollte man immer greifen, wenn:

-

die Arbeitsfläche dynamisch arbeitet (z. B. Maschinenwalzen),

-

ein definierter Reibwert und sichere Haftung erforderlich sind,

-

Temperaturschwankungen auftreten oder Kontakt mit Ölen und Schmierstoffen besteht,

-

Langlebigkeit und Abriebfestigkeit entscheidend sind.

Zusammenfassung

Selbstklebendes Korkband und Gummi-Kork-Beschichtung sind zwei völlig unterschiedliche Materialien für verschiedene Einsatzzwecke. Korkband ist leicht, dekorativ und isolierend, während die Gummi-Kork-Beschichtung ein technisches Material ist, das für anspruchsvolle Bedingungen entwickelt wurde — dort, wo Reibung, Beständigkeit und Elastizität zählen.

Auch wenn die Bezeichnungen verwechseln können, haben beide wenig gemeinsam. Der Einsatz von Korkband anstelle von Gummi-Kork führt zu schnellem Verschleiß und betrieblichen Problemen.

FAQ – häufig gestellte Fragen

1. Kann selbstklebendes Korkband die Gummi-Kork-Beschichtung ersetzen?

Nein. Gewöhnliches Korkband enthält keine Gummikomponente, hält daher Druck und Reibung nicht stand. Es kann sich lösen, zerbröckeln und in Maschinen Rutschvorgänge verursachen.

2. Wann lohnt sich der Einsatz von Korkband?

Bei leichten, dekorativen oder isolierenden Anwendungen — z. B. für Tafeln, Unterlagen, Schwingungsdämpfung oder Innenausbau. Es ist ein Material für statische, nicht industrielle Einsätze.

3. Was passiert, wenn ich Korkband statt Gummi-Kork verwende?

Häufig löst sich das Material, zerfällt oder verursacht Rutschvorgänge. In der Folge kann es zum Stillstand der Maschine kommen.

Wir verwenden Ihren Namen und Kommentar, um diese öffentlich auf dieser Webseite anzuzeigen. Ihre E-Mail soll gewährleisten, dass der Autor dieses Posts die Möglichkeit hat, sich bei Ihnen melden zu können. Wir versprechen, Ihre Daten sicher und geschützt aufzubewahren.